溶射技術について

本稿では日本溶射学会発行「溶射工学便覧」の内容を引用しながら,溶射技術について概要を説明します.詳しい内容については「溶射工学便覧」をご覧ください.1. 溶射の原理

(1.1 溶射の原理 (溶射工学便覧 pp.3-8))溶射は,何らかの熱エネルギー源によって,皮膜となる材料を溶融あるいは半溶融状態にすると同時に,運動エネルギーを付与して高速で飛行する溶滴を作り出し,これを次々と基材表面に衝突,積層させて皮膜を形成する表面被覆プロセスである.付与できる熱エネルギーおよび運動エネルギーの温度,速度範囲が広いことから,溶射材料の選択範囲も広く,溶融あるいは半溶融状態を実現できる多くの材料を適用することができる.一方,被覆される側の基材に対する制限も余り厳しくはなく,皮膜/基材の組合せ自由度が極めて高い被覆プロセスである.代表的な表面被覆プロセスであるめっきや物理的蒸着などと比較して,溶射による被覆層は組織制御性やち密性に優れるとは言えない.しかしながら,広範囲の被覆材料と基材を選択でき,高速成膜や大面積施行を特徴とするプロセスである.

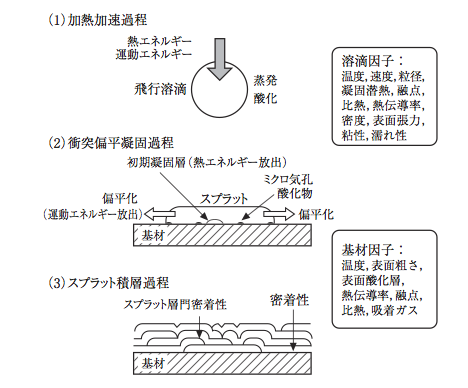

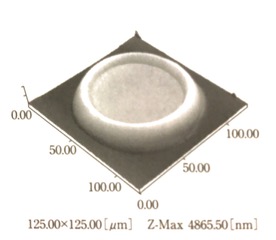

溶射材料としては,粉末と線材が主な供給形態であり,金属,セラミックス,ポリマーおよびサーメットなどの複合材料に分類される.要求される皮膜特性に応じて供給する溶射材料が決まり,使用すべき溶射の熱源も決まってくる.溶射材料への注目が高まる中,溶射皮膜の高機能化あるいは複合機能化を狙って,溶射施工者自らが溶射材料を設計する時代になってきた. 溶射における成膜の素過程は,(1)熱源による溶射材料の加熱と加速,(2)溶滴の基材への衝突,偏平化そして凝固,(3)偏平化した粒子(スプラットと呼ぶ)の積層過程から構成されると言える.溶射における成膜の素過程を図 1.1-1 に示す.同図中には,基材上に形成される溶射皮膜の良否に直接影響する溶滴因子,基材因子を併せて示す.また,図1.1-2にスプラット形態の一例を,図1.1-3にスプラットの積層状態を明瞭に示す皮膜断面を示す.

図 1.1-1 溶射における成膜素過程と皮膜特性に影響する溶滴・基材因子

図 1.1-2 高周波(RF)プラズマ溶射によって鏡面仕上げSUS304基材上に形成した純チタンスプラット

図 1.1-3 直流(DC)プラズマ溶射によって形成した鋳鉄皮膜の脆性破壊面

2. 溶射材料

(2.1 溶射材料の概要 (溶射工学便覧pp.73-74))溶射は,母材の表面に母材とは異なる性質を持った材料を被覆して,有用な機能を発現させる表面改質技術の一つである.どんな材料をどうやって成膜するかで,得られる機能の大半を決めると言っても過言ではない.従って,溶射技術は,溶射方法(装置)とその方法の範囲内での材料開発や改良,及び両者の組み合わせの最適化により進化してきた歴史があり,現在も進化し続けている.また,多種多様のアプリケーション(航空機タービン,農業,土木・建築物とその製造装置,自動車や船舶エンジンや部品とその修理,鉄道部品,事務用機器,土石・セメント製造,化学プラント,金属製粉,軍事機械,電子機器,電子デバイス製造装置,食品製造装置,鍛造用部品,ガラス製造装置,鉄鋼製造装置(鋳造,薄板処理,圧延等),医療,原子力発電,水力発電機器,送電設備,製紙装置,フィルム製造装置,ゴム・プラスチック製造装置,印刷装置,繊維製造装置,石油・ガス掘削設備,浚渫機等)への最適化が行われたことにより,実用範囲が拡がり,市場も成長し続けている.機能としては,古くは自然環境での防食や工芸・美術品の装飾に始まる.現在実用されている溶射皮膜の機能としては,高温での耐熱・耐酸化・耐食,様々な特殊環境での耐腐食,機械的な耐摩耗(アブレッシブ,フレッティング,エロージョン,衝撃,キャビテーション),遮熱,クリアランス制御(アブレイダブル),電気制御(絶縁,導電)等とそれらの組み合わせがある.

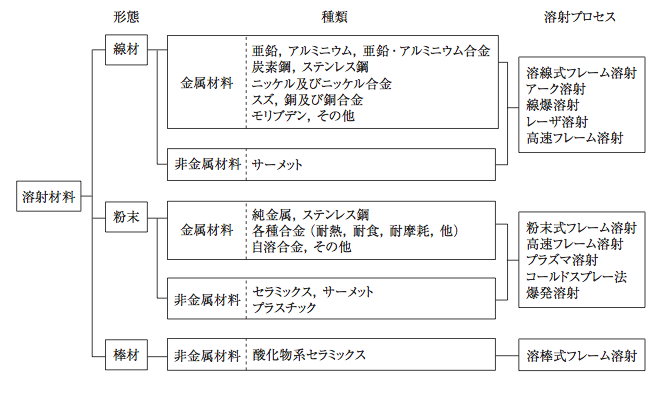

以上のような背景のなかで,溶射材料も様々な種類の物質・形態が登場してきており,ラインアップも増えている.物質で大別すると,1)金属(合金),2)セラミックス,3)金属(合金)とセラミックスの複合材料であるサーメット,そして4)プラスチック(樹脂)に大別される.ぞれぞれ,2.4,2.5,2.6,2.7に詳細が述べられる.形態としては,線材,棒材,粉末に大別される.このように,物質・形態の種類は多岐にわたっており,上述の機能を有する溶射皮膜を狙い通りに作製するためには,最適な溶射材料と溶射方法を選択しなくては達成し得ない.そのためには,溶射材料の性質を物質の特徴だけでなく,形態も含めて理解することが最低限必要になる.図 2.1-1 に,溶射材料の形態,種類(組成)及び適した溶射方法を大別する.

図 2.1-1 溶射材料の形態,種類と溶射プロセス

3. 溶射装置

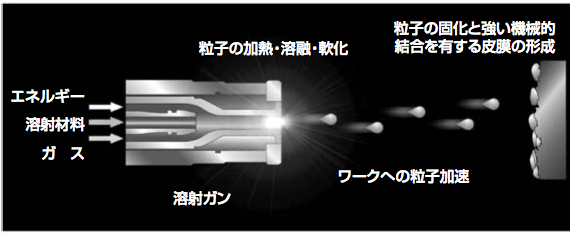

(3.1 溶射装置の概要 (溶射工学便覧pp.197-203))溶射の原理を図 3.1-1に示す.溶射は,溶射ガンに供給されるエネルギーにより溶射材料を加熱溶融または軟化し,これらの液滴または粒子を搬送ガスで加速して基材表面に吹き付けることにより,基材表面に,主として機械的結合により溶射材料の皮膜を強固に付着形成するプロセスである.エネルギー源としては,燃焼や電気が,溶射材料としては,粉末状,ワイヤー状あるいは棒状のものがあり,目的に応じて,それぞれの組合せにより,多くの種類の溶射装置が利用されている.

図 3.1-1 溶射の原理

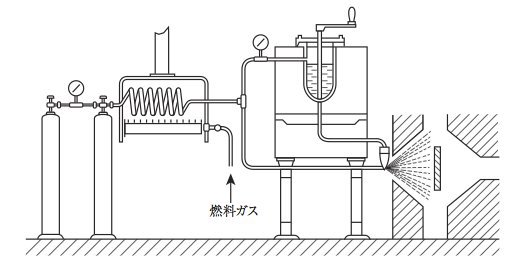

最初に提案された溶射装置は,前述の U.Schoop の提案した溶湯式のものであり,図 3.1-2 に示す通り,低融点金属の溶湯を,ガス燃焼で加熱された配管の中を通過させた高温の空気のジェットに注いで基材面に吹付けるものである1).金属溶射の基本形と言われているが,装置は大きく,効率も低かった.

図 3.1-2 溶湯式溶射装置の概要

その後,多くの溶射技術および装置が開発されており,現在発表されている溶射装置の種類を表 3.1-1 に示す. フレーム溶射およびアーク溶射は,古くから用いられている溶射法であるが,熱エネルギーも運動エネルギーも相対的に低く,膜質は,プラズマや高速フレーム溶射には劣り,溶射可能な材料にも制約があるが,装置は非常にシンプルであり,コスト的には有利な方法である.高速フレーム溶射やプラズマ溶射は,比較的新しい技術であり,皮膜性能は優れるもののコストは高くなる.以下,装置ごとにその概要を述べる.

(1)フレーム溶射

フレーム溶射は,アセチレンなどのガス燃料と酸素による燃焼フレームを熱源とし,これに,粉末,ワイヤーあるいは棒状の溶射材料を供給し,溶融した粉末粒子を燃焼ガスにより基材に吹き付け,あるいは溶融した材料融液を燃焼ガスあるいは圧縮空によって細かい液滴として吹き付けることによって成膜するものである.比較的シンプルな装置であり,古くから利用されているが,溶射可能な材料は,燃焼フレームの温度で制約を受ける.

(2)アーク溶射

アーク溶射は,電気エネルギーを熱源とするものであり,溶射材料である2本の金属ワイヤーに電圧を印加させてアーク放電を発生させ,その熱によってワイヤー材料を溶融し,圧縮空気などのガス噴射により,溶融粒子を微細化して,基材に吹き付ける方法である.電気導電性を有し,かつワイヤー状に成形できる材料にしか適用できないが,溶射速度は大きく,また,コストも低い.

(3)プラズマ溶射

最も高い熱エネルギーを利用する溶射法はプラズマ溶射である.タングステン製の電極と水冷ノズルとの間に電圧を印加し,かつ,アルゴンなどのプラズマガスを流すことによりプラズマ放電を発生させて得られる1万°C以上の高温の熱プラズマジェットを利用して,溶射を行う方法であり,高融点の材料粉末まで溶融加速することができるので,金属からセラミックにいたるまでの広範囲の材料を溶射することが可能である.溶射材料としては粉末状の材料が用いられ,搬送ガスによって,溶射ガンに供給され,溶射粒子の飛行速度も速く,良好な膜質が得られる.通常は大気雰囲気で溶射されることが多く,これを大気プラズマ溶射と呼ぶが,減圧下で溶射をする減圧プラズマ溶射法もある.減圧下では,プラズマフレームが伸び,かつ高速になるとともに,雰囲気が不活性になるため,基材の高温予熱が可能になり,また,溶射粒子の化学変化も少なくなるので,密着性の高い,かつ気孔の少ない高性能な皮膜を得ることができる.ただし,減圧のための容器や排気ポンプが必要になり,装置としては,複雑で高価なものになる.その他,加圧雰囲気や水中で溶射するものもあり,また,高周波プラズマや電磁加速プラズマを利用する方法も開発されている.また,プラズマガスの代わりに水を供給して,その分解ガスを利用する水安定化プラズマ溶射もある.

(4)高速フレーム溶射

最も高い運動エネルギーを利用するのが高速フレーム溶射であり,基本的には,フレーム溶射であるが,高速フレーム溶射では,燃料と酸素の高圧下での燃焼と燃焼室に続くバレルの効果により超音速のフレームを得る最新の溶射法であり,HVOF(High Velocity Oxy- Fuel)法と呼ばれている.酸素の代わりに空気を用いるHVAF(High Velocity Air-Fuel ) 法もある.高圧燃焼とバレルの効果により音速を超す高速フレームを利用する溶射法であり, 燃焼フレーム温度は低いが,フレーム速度は約 1300m/s ~ 2400m/s に達し,溶射粉末が高速に加速されるため,緻密性・密着性に優れた皮膜を安価に形成することができる.

(5)その他

基本的には,熱エネルギー源として,燃焼ガスまたは電気エネルギーを利用する装置が多いが,最近は電磁加速プラズマやレーザ光を利用する装置も出現している.また,レーザをプラズマ溶射の前後に使い,前処理や後処理の役割をさせる,レーザ・プラズマ複合溶射という方法も提案されている. 爆発溶射といわれる,爆発エネルギーを利用して,高速の溶射粒子を発生させる方法もある.装置的には,水冷したバレル(銃身)に酸素と燃料,さらに,粉末溶射材料を送り込み,スパークプラグによる点火で爆発を起こさせ,この爆発エネルギーにより,溶射粒子を高速で基材に吹き付ける方法であり,密着性に優れた高密度の皮膜が得られる. また,電気エネルギーを利用する線爆溶射という技術もある.これは,放電回路を用いてコンデンサに充電した電気を溶射材料であるワイヤに瞬間的に通電して,爆発的溶融させて円筒放射状に溶射する方法であり,シリンダ内面への溶射などに用いられている7). さらに,溶射粒子を溶解させず高速で基材に吹き付けるコールドスプレーといわれる技術も開発されている.これは,高圧のガスを先細末広ノズル(ラバルノズル)により超音速流にし,その中に溶射粒子を投入して加速し,溶射材料を固相のまま基材に高速で吹き付ける方法である.

| 熱 源 | 溶射方式 | 材 料 | |

| 燃焼ガス | フレーム溶射 | 溶線式 | 金属ワイヤー, セラミック充填プラスチックチューブ |

| 溶棒式 | セラミックスロッド | ||

| 粉末式 | 金属,セラミックス,プラスチック | ||

| 高速フレーム溶射 | HVOF | 金属, サーメット | |

| HVAF | 金属, サーメット | ||

| 爆発溶射 | D-gun プロセス | 金属,セラミックス | |

| 電気 | アーク溶射 | 金属ワイヤー, セラミック充填金属チューブ | |

| プラズマ溶射 (D.C.) | 大気プラズマ溶射 | 酸化物セラミックス | |

| 減圧プラズマ溶射 | 金属, サーメット | ||

| 加圧プラズマ溶射 | セラミックス,金属間化合物 | ||

| 水中プラズマ溶射 | |||

| 水安定化プラズマ溶射 | 酸化物セラミックス | ||

| RFプラズマ溶射 | セラミックス,金属 | ||

| 電磁加速プラズマ溶射 | セラミックスロッド,金属ロッド | ||

| 線爆溶射 | 金属ワイヤー | ||

| 電熱爆発粉体溶射法 | 導電性セラミック粉末,金属粉末 | ||

| レーザー光 | レーザー溶射 | 金属ワイヤー,セラミックス | |

| その他 | レーザー・プラズマ複合溶射 | セラミックス,金属 | |

| コールドスプレー | 金属,サーメット,一部セラミックス | ||

付 録

溶射用語集

溶射Q&A「現場の素朴な疑問について答える」

溶射技術白書